Bezkonkurencyjna wydajność antyprzylegająca

Powłoki antyprzywierające z PTFE tworzą powierzchnie o bardzo niskim współczynniku tarcia, dzięki czemu nic do nich nie przywiera. Dlatego są one powszechnie stosowane w garnkach kuchennych i wielu rodzajach maszyn przemysłowych. Badania wykazują, że powłoki te mogą zmniejszyć tarcie o około 80 procent, co sprawia, że maszyny pracują skuteczniej i dłużej w różnych warunkach. Korzyści wykraczają daleko poza garnki i patelnie. Producenci w dużym stopniu polegają na PTFE w liniach produkcyjnych, gdzie materiały mają tendencję do przywierania do siebie. Bez tego typu powłok fabryki napotkałyby poważne problemy związane z przestojami i marnotrawstwem materiałów, szczególnie w zakładach przetwórstwa spożywczego i zakładach chemicznych, gdzie nawet niewielkie ilości resztek mogą prowadzić do poważnych problemów w dłuższej perspektywie.

Odporność na ekstremalne temperatury

Powłoki PTFE potrafią wytrzymać naprawdę ekstremalne temperatury, działając niezawodnie od minus 450 stopni Fahrenheita aż do 500 stopni Fahrenheita. Taka odporność na temperaturę oznacza, że te powłoki pozostają skuteczne nawet w sytuacjach, gdy robi się bardzo gorąco lub bardzo zimno, czego większość materiałów po prostu nie wytrzymuje. Dzięki tej niezwykłej właściwości, przemysł polega na PTFE w miejscach, gdzie awaria nie wchodzi w grę. Spotykamy je wszędzie – od silników odrzutowych po części samochodowe, tam gdzie występuje intensywne ciepło i ludzie potrzebują materiałów, które nie ulegną degradacji ani nie zawiodą, gdy osiągną swoje granice.

Odporność na działanie chemiczne i korozję

To, co czyni powłoki PTFE tak wyjątkowymi, to ich niezwykle wysoka odporność na chemikalia i korozję, co tłumaczy ich powszechne stosowanie w przemyśle zajmującym się agresywnymi substancjami. Powłoki te wytrzymują działanie ponad 90 procent agresywnych chemicznie substancji, tworząc ochronny pancerz, który chroni maszyny przed przedwczesnym zużyciem. Dla zakładów funkcjonujących w warunkach, w których urządzenia są regularnie narażone na działanie szkodliwych chemikaliów, tego rodzaju ochrona odgrywa kluczową rolę. Umożliwia ciągłą i bezawaryjną pracę, zmniejsza koszty kosztownych napraw, a co za tym idzie – przedłuża żywotność maszyn, zanim trzeba je będzie zastąpić.

Korzyści wydajnościowe w operacjach przemysłowych

Redukcja zużycia mechanicznego

Powłoki PTFE znacznie zmniejszają zużycie maszyn przemysłowych w czasie eksploatacji. Główne powody? Te powłoki mają bardzo niski współczynnik tarcia, dlatego przy wzajemnym przesuwaniu się części metalowych nie dochodzi do tak intensywnego ich wzajemnego ścierania. Zakłady produkcyjne z różnych sektorów zauważyły, że po nałożeniu tych powłok zmniejszyły się koszty utrzymania, a także, że sprzęt działa znacznie dłużej niż wcześniej. Niektóre badania wykazują, że maszyny z powłokami PTFE ulegają około 30% mniej zużyciu niż standardowe powierzchnie metalowe. Dla menedżerów zakładów oznacza to, że systemy pracują sprawniej przez dłuższe okresy między przeglądami, co przekłada się na realne oszczędności finansowe związane z wymianą części i przestojami.

Wzmacnianie efektywności produkcji

Powłoki PTFE sprawiają, że produkcja przebiega sprawniej, ponieważ tworzą powierzchnie, które podczas procesów wytwarzania działają bardziej płynnie. Gdy tarcie między częściami jest mniejsze, całe procesy stają się bardziej wydajne, a produkcja przemieszcza się znacznie szybciej po całym zakładzie. Dla firm oznacza to szybsze wyprowadzanie produktów na rynek, bez konieczności rezygnowania z innych aspektów. Rzeczywiste przykłady z różnych branż również to potwierdzają. Niektórzy producenci zgłaszali około 20-procentny wzrost wydajności po zastosowaniu wyposażenia pokrytego powłokami PTFE. Poza samą szybkością, te gładkie powierzchnie pomagają również w utrzymaniu jednolitej jakości pomiędzy partiami. Taka spójność daje zakładom przewagę w konkurencji z innymi, które mogą mieć problemy z nierównomierną produkcją lub dłuższymi czasami realizacji.

Minimalizacja czasu simplyfikacji downtime urządzeń

Powłoki PTFE przynoszą spore korzyści w środowiskach przemysłowych, zwłaszcza jeśli chodzi o skrócenie czasu przestoju maszyn. Te powłoki są niezwykle trwałe i potrafią wytrzymać różnego rodzaju ekstremalne warunki, co oznacza, że maszyny działają bez przestojów zamiast nagle wychodzić z użycia. Zakłady produkcyjne, które przeszły na powłoki PTFE, informują, że czas zaoszczędzony dzięki mniejszej liczbie przestojów zazwyczaj pokrywa koszt nałożenia powłoki już po kilku miesiącach. Niektóre badania wskazują, że firmy stosujące PTFE doświadczają około 40% mniej przypadkowych awarii urządzeń, choć wyniki zależą od konkretnej aplikacji. Gdy linie produkcyjne działają bez zakłóceń, fabryki utrzymują poziom produkcji i unikają kosztownych opóźnień, które zaburzają działanie całych łańcuchów dostaw.

Proces i metody aplikacji pokrycia Teflonem

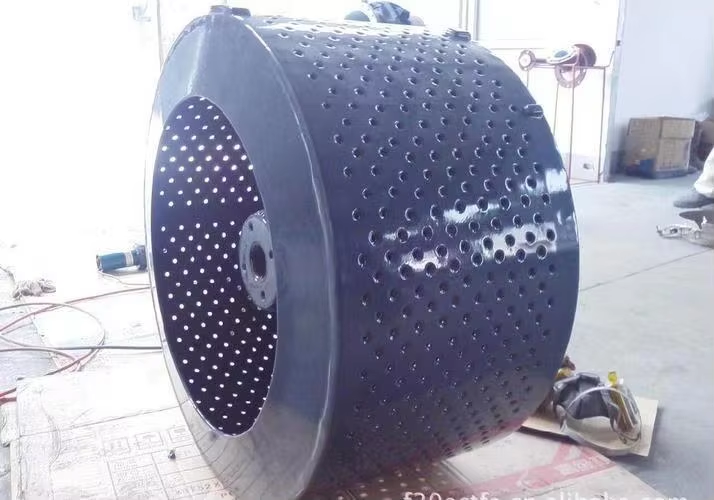

Techniki malowania do jednolitego pokrycia

Metoda natryskowa naprawdę wszystko zmienia, jeśli chodzi o uzyskanie równomiernego rozłożenia powłok PTFE lub Teflon na tych codziennie spotykanych powierzchniach przemysłowych. Gdy jest wykonana poprawnie, PTFE zostaje odpowiednio rozłożone, dzięki czemu działa zgodnie z przeznaczeniem dla danego zastosowania. Jedną z dużych zalet natrysku jest jego elastyczność. Doskonale sprawdza się niezależnie od kształtu czy wielkości urządzenia, co tłumaczy, dlaczego wiele fabryk polega na tej metodzie w różnych sektorach. Badania wielokrotnie wykazały, że natrysk pozostawia mniej luk i wad w porównaniu do innych metod, co ma ogromne znaczenie dla zachowania właściwości antyprzywierania oraz ochrony przed zużyciem. Większość producentów, którzy przechodzą na natrysk, zauważa wyraźne poprawy trwałości części z powłoką przed koniecznością wymiany, a także lepszą ogólną wydajność maszyn w czasie.

Optymalizacja procesu wypału

Dobrze przeprowadzony proces utwardzania ma kluczowe znaczenie dla prawidłowego działania powłok PTFE. W tym krytycznym etapie powłoka faktycznie łączy się z powierzchnią, na którą została naniesiona, co bezpośrednio wpływa na trwałość teflonu w czasie. Jeżeli podczas utwardzania coś pójdzie nie tak, np. temperatura będzie zbyt wysoka lub niska, albo czas nie zostanie dokładnie zachowany, powłoka nie przywiera w odpowiedni sposób i może się całkowicie złuszczyć. Większość producentów zna ten problem z własnego doświadczenia, po wystąpieniu wadliwych partii. Dlatego tak ważne jest ścisłe przestrzeganie specyfikacji producenta – prawidłowe utwardzenie zapewnia powłoce ważne właściwości, takie jak odporność na uszkodzenia termiczne i odporność na działanie chemiczne. Oznacza to, że sprzęt dłużej pozostaje chroniony i lepiej funkcjonuje w trudnych warunkach.

Kontrola jakości w implementacji pokryć

Kontrola jakości odgrywa kluczową rolę podczas nakładania powłok PTFE, tak aby rzeczywiście spełniały one parametry podane w specyfikacji. Producenci muszą sprawdzać występowanie problemów na różnych etapach procesu powlekania, zanim do nich dojdzie. Standardowe procedury testowe pomagają potwierdzić, czy powłoka wytrzyma warunki rzeczywistego użytkowania. Testy te mogą obejmować ocenę przyczepności powłoki do powierzchni lub pomiar jej odporności na zużycie. Gdy firmy podejmują to podejście na poważnie, unikają kosztownych awarii w przyszłości. Urządzenia działają dłużej bez nieoczekiwanych przestojów, co przekłada się na oszczędności w kosztach utrzymania. Najważniejsze jednak, że prawidłowo naniesione powłoki PTFE zapewniają ochronę, jakiej klienci oczekują przez cały okres ich eksploatacji.

Wpływ ekonomiczny i branżowe zastosowania

Analiza kosztów i korzyści pokryć PTFE

Firmy rozważające zastosowanie powłok PTFE muszą przede wszystkim wykonać odpowiednie obliczenia. Dobra analiza kosztów i korzyści pozwala zrozumieć, ile można zaoszczędzić dzięki rzadszej konserwacji i dłuższej trwałości sprzętu. Badania wskazują, że większość firm zaczyna odnosić zyski z inwestycji w powłoki PTFE po jednym do dwóch lat od ich nałożenia. Dlaczego? Ponieważ zmniejszają się wydatki na naprawy, a całe procesy produkcyjne przebiegają sprawniej. Przeprowadzając tego rodzaju analizę, warto porównać koszty początkowe związane z nałożeniem powłoki oraz oszczędności wynikające z mniejszej liczby przestojów spowodowanych konserwacją przerywającą produkcję. Dodatkowo sprzęt służy dłużej, zanim trzeba go zastąpić. Biorąc pod uwagę wszystkie te czynniki razem, firmy mogą ocenić, czy nakłady na powłoki PTFE mieszczą się w ich ograniczeniach budżetowych i czy rzeczywiście przynoszą one realną wartość w dłuższej perspektywie czasowej.

Rozwiązania do Przetwarzania i Opakowywania Żywności

Powłoki PTFE odgrywają naprawdę ważną rolę w przemyśle spożywczym, jeśli chodzi o zapobieganie zanieczyszczeniom i ułatwianie czyszczenia. Brak przylegania PTFE oznacza, że jest ona niezbędna do skutecznego i wydajnego przetwarzania żywności, ponieważ mniej produktu zostaje na powierzchniach, a urządzenia dłużej pozostają czyste. Zgodnie z różnymi badaniami przeprowadzonymi w skali branży, powłoki te zapewniają duże zalety w utrzymaniu wysokich standardów higieny i bezpieczeństwa żywności, o których dziś wszyscy mówią. To, co czyni je tak przydatnymi, to ich zdolność do utrzymywania powierzchni czystych i wolnych od bakterii, co jest bardzo istotne przy spełnianiu przepisów i zapewnieniu bezpieczeństwa klientom. Gdy przetwórcy żywności instalują powłoki PTFE na swoim sprzęcie, zazwyczaj odnotowują poprawę zarówno pod względem szybkości wykonywania zadań, jak i ogólnego poziomu czystości w całym procesie produkcji.

Systemy ochrony elementów samochodowych

W świecie motoryzacyjnym powłoki PTFE odgrywają kluczową rolę w ochronie ważnych komponentów przed problemami takimi jak zużycie i korozja. Gdy są odpowiednio nanoszone, te powłoki znacząco zwiększają trwałość elementów, szczególnie takich jak głowice cylindrowe czy różne części silnika, jednocześnie poprawiając ogólną wydajność działania samochodów. Mechanicy i inżynierowie pracujący codziennie przy silnikach widzą na własne oczy, że samochody z częściami pokrytymi PTFE osiągają lepsze wyniki i są bardziej niezawodne na dłuższą metę niż te bez takiej ochrony. Fakt, że częściej nie trzeba ich wymieniać, oznacza mniej przestojów w warsztatach i niższe koszty zarówno dla producentów samochodów, jak i kierowców w dłuższej perspektywie. Dla producentów aut poszukujących sposobów na podniesienie jakości swoich produktów, zastosowanie ochrony PTFE ma również uzasadnienie ekonomiczne, ponieważ zadowoleni klienci wracają na kolejne serwisy i polecają marki oferujące sprawne i niezawodne pojazdy rok po roku.