Wrijvingsverlagende Mechanismen van Teflon Coating

Lage Wrijvingseigenschappen van PTFE Molecuulstructuur

De uiterst lage wrijving van PTFE komt door de unieke molecuulstructuur. Samen vormen de fluorkoolwaterstofketens een chemisch inert oppervlak dat uiterst glad is, met een wrijvingscoëfficiënt van 0,05–0,10, een van de laagste waarden onder vaste stoffen. Dit 'zelfsmerende' kenmerk betekent dat er geen behoefte is aan externe smeerstoffen — vooral in droogloopanwendingen zoals lineaire geleiders en draaischarnieren. Volgens onafhankelijke tests verlagen PTFE-gecoate metalen de slijtagegraad met 82% vergeleken met gewoon staal (Tribology International 2023), wat het ideaal maakt voor machines met een hoge cyclus.

Casestudy Automotive Lagers: 63% Vermindering van Wrijving

Een 2022-studie naar PTFE-gecoate wiellagers toonde een reductie van 63% in wrijvingsverliezen tijdens duurzaamheidstests bij 100.000 RPM. De microdunne laag (15–25 μm) van de coating behield een consistente prestatie bij temperatuurschommelingen van -40°C tot 150°C. Resultaten omvatte:

| METRISCH | Niet bedekt | PTFE-gecoat | Verbetering |

|---|---|---|---|

| Wrijvingskoppel | 3,2 Nm | 1,2 Nm | 63% |

| Bedrijfstemperatuur | 121°C | 89°C | 26% |

| Levensduur | 18k uur | 75k uur | 316% |

Deze wrijvingsreductie leidde tot een brandstofefficiëntiewinst van 9% in gesimuleerde snelwegrijomstandigheden.

Verlengde levensduur van onderdelen door slijtvastheid

PTFE-coatings verminderen slijtage door bijna volledige eliminatie van zowel adhesief als abrasief slijten. Gecoate assen blijven in industriële pompsystemen 400% langer functioneren dan assen met een hard chroomlaag voordat ze defect raken. Het niet-reactieve oppervlak van de coating verzet zich tegen micro-pitting en koud lassen in hoge drukomstandigheden. Veldgegevens uit de mijnbouw tonen aan dat hydraulische onderdelen met PTFE-coating binnen een periode van vijf jaar 73% minder vaak vervangen worden, wat resulteert in een besparing van $18 per bedrijfsuur (Mining Tech Quarterly 2023).

Verbetering van thermische stabiliteit via Teflon-coating

-268°C tot 260°C Bereik van toepassing

Teflon-bekledingen behouden hun functionele levensduur bij hoge en lage temperaturen - aangetoond in laboratorium- en veldtests uitgevoerd volgens ASTM-standaarden. Materialenwetenschappers bevestigen dat deze fluoropolymeerlagen hun beschermende eigenschappen behouden over het breedste temperatuurbereik dat bestaat - van cryogene temperaturen (-268°C) tot continue toepassing van hoge temperaturen (260°C). Thermogravimetrische analyse van ontledingssnels en geen structurele ontleding na 500 uur blootstelling aan temperaturextremen werden gebruikt voor de validatie.

Prestatie van luchtvaartcomponenten onder extreme hitte

Teflon-gebaseerde thermische barrières tijdens de wederkerige ontmoeting, meer dan 1300°C wrijvingstemperatuur van vliegen is het element dat het meest profiteert van kritische luchtvaartonderdelen Testgegevens uit hypersonische windtunnelsimulaties tonen aan dat beklede turbineonderdelen 58% minder thermische vervorming ondervinden dan ongecoate delen in een thermische schoksituatie. Bovendien is de ultra-dunne isolatielaag speciaal ontworpen om warmtetransport naar het onderliggende substraat te minimaliseren, zonder flexibiliteit in te boeten, getest via thermische schokproeven die meer dan 200 snelle temperatuurveranderingen tussen -150°C en 800°C ondergaan zonder enige barstvorming of afbladderen.

Thermische cyclustestweerstandsgegevens

Kwantitatieve slijtagedata verzameld in een thermische cycli-kamer toont aan dat Teflon-coatings zelfs zonder beschermende laag meer dan 10.000 transities tussen -200°C en 315°C overleven. De standaardtest (ISO 10586) werd gebruikt voor de metingen, waarbij na afloop van de test drie prestatie-indexen werden bepaald, namelijk hechtingssterkte-retentiewaarde (97%), flexibiliteitretentie (geen barsten bij 3%) en dimensionale stabiliteit (>95% isolatieretentie). De laboratoriumtests worden bevestigd door veldgegevens uit geothermische energiecentrales, waar gecoatete klepcomponenten betrouwbaar blijven functioneren in dagelijkse thermische cycli van 400°C gedurende meer dan 18 maanden zonder storing.

Verbeterde chemische bestandigheid met Teflon-lagen

Zuur\/alkali-bescherming in industriële installaties

De duurzame, niet-reactieve coating van Teflon is de uiteindelijke beschermende afwerking die een barrière vormt tussen uw kookgerei en voedsel. Deze is gemakkelijk in gebruik en schoon te maken, en helpt het noodzakelijkheid om opnieuw te behandelen of te coaten te elimineren. Chemische installaties die PTFE-gecoate reactoren gebruiken, ervaren 92% minder stilstand door blootstelling aan zwavelzuur. De inerte eigenschap van het materiaal voorkomt dat het degradeert wanneer het wordt blootgesteld aan stoffen zoals zoutzuur (tot een concentratie van 20%) en natriumhydroxide-oplossingen (met een pH van 14), zonder uitloging of oppervlakte-erosie.

FDA-goedgekeurde coatingtoepassingen in voedselverwerking

De PTFE-coatings voldoen aan 21 CFR 175.300 voor indirect voedselcontact, waardoor bacteriën of reinigingsoplossingen niet door het weefsel kunnen dringen. Niet-poreuze Teflon®-afvoerbanden in transporteursystemen helpen bij de voorkoming van microbiële groei en houden stand tegen dagelijkse blootstelling aan desinfecteermiddelen zoals chlordioxide. In deze toepassingen zijn installaties die deze coatings gebruiken, in staat om 40% sneller schoon te maken en oppervlaktepathogenen met 99,7% per dag te verminderen (FDA 2023 auditgegevens) – waardoor het efficiënter wordt voor installaties om te voldoen aan HACCP-regelgeving.

Corrosiepreventie in petrochemische pijpleidingen

Multilaag Teflon-bekledingen om galvanische corrosie aan te pakken in ruwe olie- en NGL-pijpleidingen. Veldproeven op offshore platforms tonen een afname van 78% van de wanddiktevermindering ten opzichte van epoxy-beklede pijpen na 5 jaar zoutbelasting. De bekledingen zijn bestand tegen reactieproducten van methaansulfonzuur, evenals hydrokoolstofpenetratie bij drukken tot 2.500 PSI — een prestatie die beter is dan keramische varianten in slijtage (ASTM D4060) en chemische reactiviteitstests.

Kenmerken van het antiaanbakoppervlak

Vermindering van de vormscheidingskracht: 85% efficiëntie

PTFE (poly tetra fluoroethyleen) coatings kunnen de demoldingkrachten met tot 85% verminderen ten opzichte van niet-gecoate oppervlakken, volgens een onderzoek uit 2024 naar polymeercoatings. Het fluoropolymer levert een microscopisch glad oppervlak op met een lage wrijvingscoëfficiënt van 0,05 - 0,10, wat zorgt voor een continue demolding zonder lijmresten en makkelijk verwijderen van gereed producten van de eindproductietooling. Een cyclusvermindering van 40-60% wordt behaald bij toepassingen van auto-injectiemolding, te wijten aan het lage wrijvingsgedrag van de lijm, en een 90% vermindering van de demoldingtijd voor voedselfoliermachines.

Voordelen van sterilisatie en reiniging van medische apparatuur

Het niet-poreuze karakter van Teflon-bekledingen voorkomt bacteriële hechting en biofilmvorming, essentieel voor medische instrumenten die voldoen aan FDA-voorschriften. Fabrikanten van chirurgische instrumenten constateren 70% minder verontreinigingen na het autoclaveren in vergelijking met roestvrijstalen oppervlakken. Een klinische studie uit 2023 toonde aan dat endoscopische onderdelen met PTFE-bekleding de reinigingstijd met 50% verminderden, terwijl een steriliteitsgraad van 99,8% gehandhaafd werd over 1.200 sterilisatiecycli heen.

Methode voor het meten van oppervlakte-energie

Standaardtests via contacthoekmeting tonen aan dat anti-kleef Teflon oppervlakken hebben van ongeveer 18-22 mN/m — aanzienlijk lager dan metalen (500-1000 mN/m) of keramiek (30-50 mN/m). De ASTM D7334-testmethode kwalificeert bekledingen op basis van de hoek waaronder vloeistofdruppels zich vormen; PTFE blijkt consequent contacthoeken van >110° te behouden met water, oliën en polymeren. Dit ultra-lage energieprofiel garandeert weerstand tegen verontreiniging in de meest eisende industriële toepassingen met hoge druk.

Duurzaamheid in Extreme Operationele Omgevingen

De huidige apparatuur heeft coatings nodig die veel belasting kunnen weerstaan en toch goed functioneren. Tijdschrift: met Teflon gecoat voor uiterste corrosie- en slijtagebestendigheid, niet dat je een PMAG ooit versleten zou krijgen. Het is de chemische inertie en zeer stabiele moleculaire structuur die het deze uitzonderlijke duurzaamheid tegen de effecten van hitte, straling en chemicaliën geeft. Tests bevestigen deze beschermende eigenschappen tot drukextremen van meer dan 800 bar (Offshore Materials Journal 2023) en daarom is het onmisbaar voor missie-critische toepassingen.

Veldtestresultaten voor Offshore Borengereedschap

Veldproeven met Teflon-beklede booruitrusting toonden een duidelijke verlenging van de levensduur in extreme subzeese gebieden. Bemonsterde kleppen demonstreerden 92% minder pittingcorrosie dan ongecoate onderdelen na 18 maanden operationeel te zijn geweest in de Noordzee. Prestatiecriteria wezen op een 40% lagere wrijving tijdens de twee hoogdrukonttrekkingscycli. Deze resultaten zijn in lijn met Teflons bekende weerstand tegen zoutwatererosie en slijtage door deeltjes of sediment, een feit dat zich duidelijk voordoet op grote diepte.

Vergelijking van slijtvastheid met keramische coatings

Ceramische coatings zijn minder flexibel en niet zelfsmeerderend, wat betekent dat ze vastzullen lopen wanneer ze iets uitzetten onder klemkracht. Laboratoriumtesten naar slijtage tonen aan dat Teflon tot wel 30% meer abrasieve cycli kan weerstaan dan ceramische coatings voordat het substraat zichtbaar wordt. Bij schuifbelasting (glijden) hoeven keramiekmaterialen niet microscheurtjes te vormen onder kracht, omdat deze een lage wrijvingscoëfficiënt hebben (0,05–0,10). Steeds meer fabrikanten kiezen voor fluorpolymeeroplossingen voor onderdelen die blootgesteld worden aan degradatie door deeltjes of oppervlakteerosie.

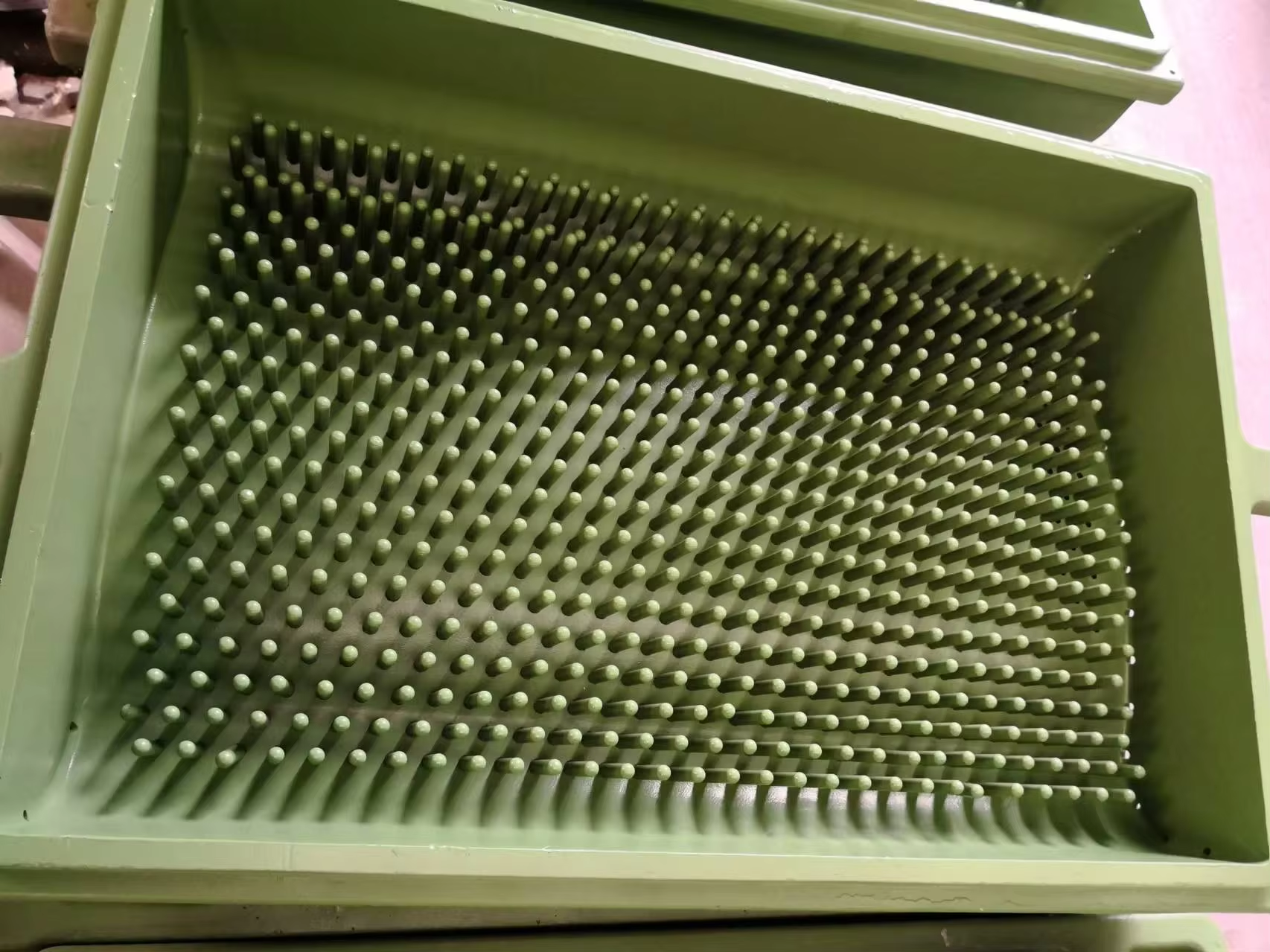

UV-stabiliteit in militaire toepassingen in de buitenlucht

Langdurige bestraling met ultraviolet licht veroorzaakt catastrofale degradatie in veel polymeren, terwijl PTFE-gebaseerde formuleringen deze tests doorstonden. Militaire veldproeven hebben aangetoond dat apparatuur die is bedekt met Teflon meer dan 95 procent van zijn oorspronkelijke mechanische eigenschappen behoudt, zelfs na vijf jaar in de woestijn. 350 F kleurbehoud is 200% beter dan het 500 F behoud van de gebruikelijke keramische coating uit de industrie, en de lage oppervlakte-energie van de coating toont superieure antiaanbakweerstand. Deze fotochemische stabiliteit helpt ook bij het elimineren van brosheid en vergruizing die conventionele coatings aantasten wanneer ze buitenshuis worden geplaatst.

Veelgestelde Vragen

Wat is PTFE?

PTFE staat voor polytetrafluoretheen, een synthetisch fluoropolymer van tetrafluoretheen. Het is een materiaal dat bekend staat om zijn zeer lage wrijvingsweerstand en niet-reactieve eigenschappen.

Hoe reduceert Teflon-coating wrijving?

Teflon-bekleding vermindert wrijving door haar unieke moleculaire structuur. Het vormt een chemisch inerte en uiterst gladde oppervlakte, wat resulteert in een lage wrijvingscoëfficiënt.

Is Teflon-bekleding geschikt voor toepassingen met hoge temperaturen?

Ja, Teflon-bekleding is geschikt voor toepassingen met hoge temperaturen. Het kan temperaturen verdragen variërend van -268°C tot 260°C.

Welke industrieën profiteren van Teflon-bekledingen?

Industrieën zoals de auto-industrie, lucht- en ruimtevaart, mijnbouw, voedselverwerking en petrochemie profiteren van Teflon-bekledingen vanwege hun lage wrijving, slijtvastheid, thermische stabiliteit en chemische weerstand.

Is Teflon coating veilig voor voedselcontact?

Ja, Teflon-bekledingen voldoen aan FDA-regelgeving voor indirect voedselcontact, waardoor ze veilig zijn voor gebruik in voedselverwerkende apparatuur.