Inzicht in anti- vastplak kurasjes

De wetenschap achter niet-vastplak oppervlakken

Anti-vastplak kurasjes, met name die gemaakt met polytetrafluoroetheen (PTFE), hebben een unieke moleculaire structuur die lage wrijving en hoge weerstand tegen chemicaliën biedt. De samenstelling van PTFE wordt gekenmerkt door koolstof-fluor bindingen, bekend om hun stabiliteit en niet-reactieve aard, wat ze ideaal maakt voor niet-vastplak toepassingen. De fysica van niet-vastplak oppervlakken draait om oppervlakte-energie en adhesie; deze coatings hebben een lage oppervlakte-energie, waardoor stoffen er moeilijk aan hechten. Volgens statistieken kunnen niet-vastplak coatings voedselhechting tot 95% reduceren, een significante verbetering ten opzichte van onbehandelde oppervlakken, wat efficiëntie in koken en schoonmaken oplevert.

Teflon Coating Proces Uitgelegd

Het Teflon coating proces is een zorgvuldige procedure die begint met grondige oppervlaktevoorbereiding - schoonmaken en gladmaken van het substraat om optimale hechting te waarborgen. Daarna worden verschillende toepassingstechnieken zoals spuiten en dompelen gebruikt. Spuiten biedt uniforme distributie, terwijl dompelen volledige dekking biedt. Elk methode heeft zijn voordelen en beperkingen; echter zijn de verhittingstemperatuur en de tijd universeel cruciaal voor het bereiken van een duurzaam en effectief coating, zoals door experts in de branche opgemerkt. Goede verhitting consolideert de laag, waardoor de anti-aanplak eigenschappen en levensduur verbeterd worden. Het begrijpen van deze processen is essentieel voor hen in industriële toepassingen die betrouwbare anti-aanplak oplossingen zoeken.

Belangrijkste kenmerken van Premium Anti-Aanplak Coatings

Uitstekende niet-kleef prestatie

De geavanceerde technologie die wordt gebruikt in premium anti-aanplakcoating zorgt voor een superieure non-stick prestatie, wat het loslaten van voedsel soepel maakt en de oppervlakken gemakkelijk schoon te houden. Deze coatings maken gebruik van PTFE non-stick coating, dat wordt geprezen om zijn effectiviteit in het verminderen van voedselaanplakking. Koks en voedingsindustrieprofessionals steunen deze coatings vaak voor hun uitzonderlijke prestatie. In industriële toepassingen bijdragen de lagere wrijvingscoëfficiënten niet alleen aan verbeterde functionaliteit, maar ook aan de verlengde levensduur van de oppervlakken waarop ze worden aangebracht.

Verbeterde duurzaamheid en krassbestendigheid

Premium anti-aankleef coatings zijn ontworpen om de eisen van dagelijks gebruik te doorstaan, met uitzonderlijke duurzaamheid en krassbestendigheid. Bij strenge testprotocollen is aangetoond dat deze coatings hun integriteit behouden tegen chipping en slijtage onder verschillende omstandigheden. In overeenstemming met branchestandards bieden deze coatings niet alleen krassen weerstand, maar behouden ook hun non-stick eigenschappen in de loop van de tijd. Deze robuustheid is essentieel in toepassingen waarin consistent, langdurige bescherming tegen slijtage cruciaal is.

Optimale dikte Teflon coating

De dikte van de Teflon coating speelt een cruciale rol in de prestaties, de duurzaamheid en de aankleef-eigenschappen. De optimale coatingdikte wordt bereikt door een zorgvuldige balans die de functionaliteit van de dragers verbetert terwijl langdurige bescherming wordt geboden. Variatie in de dikte kan de coating aan specifieke toepassingen aanpassen, en casestudies hebben aangetoond dat de juiste dikte aanzienlijk invloed heeft op de levensduur en efficiëntie van de gecoate producten. Aanpassing van de coatingdikte is essentieel om specifieke industriebehoeften effectief te raken.

Kwaliteitsnormen in de coatingproductie

FDA-certificatie en SGS-compliance

FDA-certificatie is cruciaal voor coating die in aanraking komt met voedsel, om te waarborgen dat ze strenge veiligheids- en kwaliteitsnormen naleven. Deze reguleringen helpen consumenten te beschermen tegen schadelijke stoffen en garanderen dat producten veilig kunnen worden gebruikt bij het bereiden van voedsel. SGS-compliance complementeert dit door middel van strikte testen en kwaliteitsbeoordelingen de veiligheid en integriteit van producten te verifiëren, toepasbaar op verschillende industriële toepassingen. Het verkrijgen van beide certificaten betekent dat een product een uitgebreide controle heeft ondergaan en voldoet aan hoge branchestandards, belovend betrouwbaarheid en veiligheid. Met een toenemende focus op gezondheid en veiligheid geven deze certificaten zekerheid dat coatings geschikt zijn voor marktvraag.

Anti-corrosie-eigenschappen voor strenge omgevingen

In industriële omgevingen zijn anti-corrosie-eigenschappen onmisbaar voor coatings om strenge omstandigheden te doorstaan. Dergelijke coatings bieden bescherming tegen de verslechtering veroorzaakt door blootstelling aan corrosieve elementen zoals chemicaliën en vocht, waarmee duurzaamheid en functionaliteit worden verzekerd. Empirische tests hebben de superieure weerstand van anti-klevende coatings tegen corrosie aangetoond, bevestigend hun effectiviteit in uitdagende omgevingen. Industrieën zoals luchtvaart en maritiem vertrouwen zwaar op deze geavanceerde coatings om operationele efficiëntie en veiligheid te handhaven. Door materiaalverslechtering te voorkomen spelen deze coatings een cruciale rol in het behouden van de integriteit van uitrusting en structuren, wat hun waarde in eisenrijke sectoren ondersteunt.

Toepassings technieken en beste praktijken

Hoe Teflon-coating effectief toe te passen

Het aanbrengen van een Teflon coating vereist precisie en aandacht voor detail voor optimale prestaties en levensduur. De eerste stap is om ervoor te zorgen dat het oppervlak grondig wordt schoongemaakt en vrij is van alle verontreinigingen, omdat dit betere adhesie bevordert. Meestal bestaat de oppervlaktevoorbereiding uit ontvetting en schuren van de onderlaag. Het is cruciaal om de juiste omgevingsvoorwaarden te handhaven, omdat Teflon coatings het beste vasthouden binnen bepaalde temperatuur- en vochtigheidsbereiken. Over het algemeen is een goed geventileerde ruimte met gecontroleerde temperatuurinstellingen ideaal voor het harden van de coating.

Om de coating succesvol aan te brengen, moet men een gedetailleerde controlelijst volgen: zorg ervoor dat de applicatieapparatuur juist is gekalibreerd, de coating gelijkmatig wordt aangebracht en geef voldoende stollingstijd zoals aangegeven in de fabrikantenspecificaties. Vermijd veelvoorkomende fouten zoals het aanbrengen van een te dikke laag, want dit kan leiden tot barsten of afbladderen. Door zorgvuldig deze stappen te volgen, kan het tefloncoatingproces aanzienlijk worden verbeterd, waardoor een duurzaam en niet-klevend oppervlak wordt verkregen dat geschikt is voor verschillende industriële toepassingen.

Aanpassing aan industriële behoeften

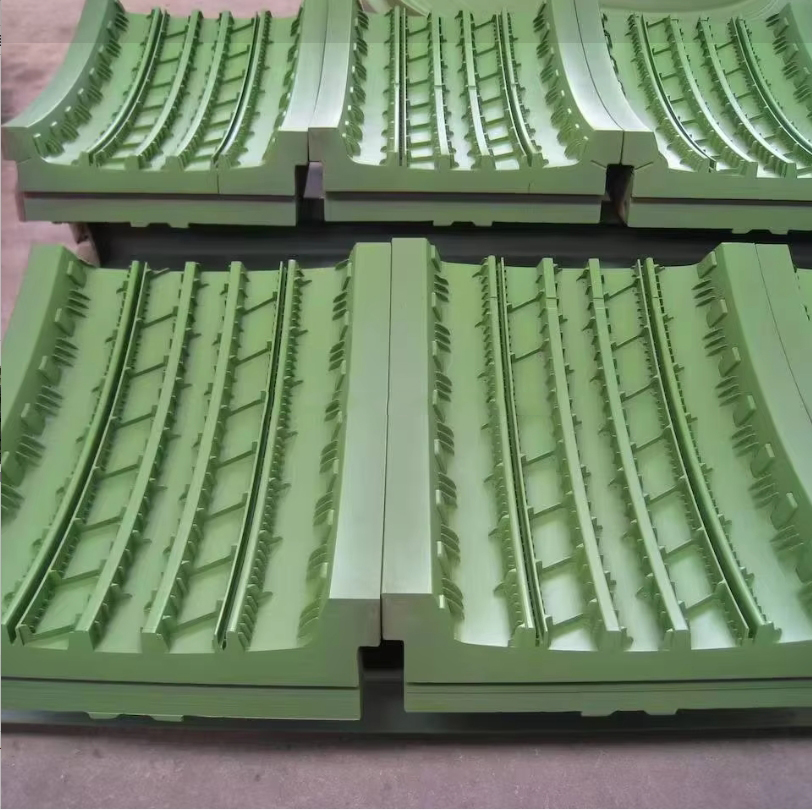

Aanpassing is een belangrijke factor bij industriële coatings, vooral gezien de uiteenlopende eisen in verschillende sectoren. Het is essentieel om de coatings aan te passen aan het materiaal waarop ze worden aangebracht, zoals metaalen of plastic. Deze gespecialiseerde aanpak zorgt ervoor dat de coating niet alleen goed hecht, maar ook de prestatiekenmerken van het materiaal verbetert. Het begrijpen van specifieke klantbehoeften is cruciaal in dit proces, wat het ontwikkelen van oplossingen mogelijk maakt die unieke eisen voldoen.

Bijvoorbeeld, een casestudy toont een aangepaste non-stick, anti-corrosie coating die substantieel de levensduur van uitrusting in de mariene industrie heeft verbeterd. Door de industriële behoeften en klantfeedback grondig te analyseren, kunnen sur-mesure coatings worden ontworpen om stand te houden tegen zware omgevingen, zowel duurzaamheid als functionaliteit garantierend. Deze aangepaste aanpak benadrukt het belang van productaanpassing om weerstand en effectiviteit in extreme omgevingen te verbeteren, waardoor de prestaties en levensduur van industriële apparatuur worden gemaximaliseerd.

Voordelen van PTFE-gebaseerde oplossingen

Hittebestendigheid en chemische stabiliteit

PTFE, bekend om zijn uitzonderlijke hittebestendigheid, presteert uitstekend in hoge-temperatuuromgevingen waar andere materialen zouden afbrokkelen. Zijn unieke moleculaire structuur laat toe temperaturen tot 260°C (500°F) te verdragen, wat het onmisbaar maakt in sectoren zoals luchtvaart en automotief, waar thermische weerstand essentieel is. Onderzoeken bevestigen dat PTFE inherent resistent is tegen zuren en basen, een eigenschap die zijn stabiliteit garandeert zelfs in agressieve chemische omstandigheden. Deze capaciteit verlengt niet alleen de levensduur van producten, maar zorgt ook voor betrouwbaarheid onder extreme voorwaarden. Industrieën zoals chemische verwerking en elektronica vertrouwen op PTFE omdat deze eigenschappen corrosie en versleten voorkomen, waardoor er een consistent prestatienuiveau wordt gegarandeerd over tijd.

Langtermijnkosten-efficiëntie

Eén van de meest aantrekkelijke voordelen van op PTFE gebaseerde oplossingen is hun langdurige kosten-efficiëntie. Deze coating vermindert aanzienlijk de onderhoudskosten en verlengt de levensduur van apparatuur en onderdelen. Volgens industrieverslagen kunnen bijvoorbeeld de onderhoudskosten voor industriële apparatuur met meer dan 40% dalen na het implementeren van PTFE coatings. Verbeterde duurzaamheid en verminderde wrijving leiden tot minder storingen, wat betekent minder downtime en reparatiekosten. Experten in de sector benadrukken vaak dat de initiële investering in PTFE coatings wordt gecompenseerd door deze aanzienlijke besparingen op de lange termijn. Industyanalisten onderstrepen ook dat bedrijven die investeren in PTFE een verbeterde rentabiliteit behalen door minder vervangingen en onderhoud nodig te hebben, wat zijn economische voordelen nog eens bevestigt.