Mécanismes de réduction du frottement du revêtement en téflon

Propriétés de faible friction de la structure moléculaire du PTFE

La friction extrêmement faible du PTFE est due à sa structure moléculaire unique. Ensemble, les chaînes de fluorocarbures forment une surface chimiquement inerte qui est extrêmement lisse, avec un coefficient de frottement de 0,05 à 0,10, l'un des plus bas parmi les substances solides. Cette caractéristique « auto-lubrifiante » signifie qu'il n'est pas nécessaire d'utiliser des lubrifiants externes — en particulier dans des applications à sec telles que les guidages linéaires et les joints rotatifs. Selon des tests indépendants, les métaux revêtus de PTFE réduisent le taux d'usure de 82 % par rapport à l'acier nu (Tribology International 2023), ce qui le rend idéal pour les machines à cycle élevé.

Étude de cas sur les roulements automobiles : Réduction du frottement de 63%

Une étude de 2022 sur les roulements de roue avec revêtement en PTFE a démontré une réduction de 63 % des pertes par friction lors d'essais de durabilité à 100 000 RPM. La couche microscopiquement mince du revêtement (15 à 25 μm) a maintenu des performances constantes malgré les fluctuations de température allant de -40°C à 150°C. Les résultats comprenaient :

| Pour les produits de base | Autres produits de la catégorie 3901 | Revêtement PTFE | Amélioration |

|---|---|---|---|

| Couple de friction | 3,2 Nm | 1,2 Nm | 63% |

| Température de fonctionnement | 121°C | 89°C | 26% |

| Durée de vie | 18 000 heures | 75 000 heures | 316 % |

Cette réduction du frottement se traduit par un gain d'efficacité énergétique de 9 % dans des conditions simulées de conduite sur autoroute.

Durée de vie prolongée des composants grâce à la résistance à l'usure

Les revêtements PTFE réduisent l'usure des pièces en éliminant pratiquement l'usure adhésive et abrasive. Les arbres revêtus durent 400 % plus longtemps dans les systèmes de pompes industrielles que les arbres chromés avant toute défaillance. La surface non réactive du revêtement résiste aux micro-piqûres et au soudage à froid dans des environnements haute pression. Selon des données terrain pour le matériel minier, les pièces hydrauliques revêtues de PTFE sont remplacées 73 % moins souvent sur une période de 5 ans, avec une économie de 18 $ par heure de fonctionnement (Mining Tech Quarterly 2023).

Amélioration de la stabilité thermique par revêtement Teflon

-268 °C à 260 °C Vérification de la plage opérationnelle

Les revêtements en téflon conservent une durée de vie fonctionnelle à des températures élevées et basses – démontré par des tests en laboratoire et sur le terrain, effectués selon les normes ASTM. Les scientifiques spécialistes des matériaux confirment que ces couches de fluoropolymère conservent leurs propriétés protectrices sur la plage de température la plus étendue existante — allant de températures cryogéniques (-268°C) à une exposition prolongée à une chaleur intense (260°C). L'analyse thermogravimétrique a permis de surveiller les seuils de décomposition, et aucune dégradation structurale n'a été constatée après 500 heures d'exposition aux extrêmes de température, ce qui a servi à valider ces performances.

Performance des composants aéronautiques sous chaleur extrême

Les barrières thermiques à base de téflon utilisées lors des phases de rentrée subissent des températures de friction supérieures à 1300 °C. L'élément qui bénéficie le plus des tests critiques sur les assemblages aéronautiques est le vol. Les données d'essais provenant de simulations en soufflerie hypersonique révèlent que les composants de turbine protégés par un revêtement subissent 58 % de distorsions thermiques en moins par rapport aux pièces non revêtues dans un scénario de choc thermique. Le principal avantage réside dans la conception spéciale de la couche d'isolation ultra-mince, destinée à minimiser le transfert de chaleur vers le substrat sous-jacent sans nuire à sa flexibilité. Cette performance a été confirmée par des tests de choc thermique comprenant plus de 200 changements rapides de température entre -150 °C et 800 °C, sans aucun craquelage ni écaillage.

Données de test relatives à la résistance aux cycles thermiques

Les données quantitatives d'endurance recueillies dans une chambre de cyclage thermique indiquent que, même sans couche protectrice, les revêtements en téflon survivent à plus de 10 000 cycles entre -200°C et 315°C. L'essai standard (ISO 10586) a été utilisé pour le test, et après cyclage, trois indices de performance ont été mesurés : la valeur de maintien de l'adhérence (97 %), la flexibilité conservée (pas de fissuration à 3 %) et la stabilité dimensionnelle (>95 % de rétention d'isolation). Ces essais en laboratoire sont confirmés par des données terrain provenant de centrales géothermiques, où des composants de robinetterie revêtus continuent de fonctionner de manière fiable sous des cycles thermiques quotidiens de 400°C pendant plus de 18 mois sans défaillance.

Amélioration de la Résistance Chimique grâce aux Couches de Téflon

Protection contre les Acides/Alcalins dans les Équipements Industriels

Le revêtement durable et non réactif de Teflon constitue la finition protectrice idéale, formant une barrière entre vos ustensiles de cuisson et les aliments. Il est facile à utiliser et à nettoyer, et permet d'éviter les opérations de reconditionnement et de recoating. Les usines chimiques utilisant des réacteurs revêtus de PTFE connaissent 92 % de temps d'arrêt en moins lorsqu'ils sont exposés à l'acide sulfurique. La nature inerte du matériau l'empêche de se dégrader lorsqu'il est exposé à des substances telles que l'acide chlorhydrique (jusqu'à une concentration de 20 %) et les solutions d'hydroxyde de sodium (avec un pH de 14), sans relâchement ni érosion de surface.

Applications de revêtements conformes à la FDA dans l'industrie agroalimentaire

Les revêtements en PTFE sont conformes à la norme 21 CFR 175.300 concernant le contact indirect avec les aliments, empêchant ainsi les bactéries ou les solutions de nettoyage de traverser le tissu. Les revêtements intérieurs en téflon non poreux utilisés dans les systèmes convoyeurs aident à prévenir la croissance microbienne et résistent à l'exposition quotidienne à des désinfectants tels que le dioxyde de chlore. Dans ces applications, les usines utilisant ces revêtements ont pu nettoyer 40 % plus rapidement et réduire les pathogènes présents sur les surfaces de 99,7 % par jour (données d'audit FDA 2023), rendant ainsi leur conformité aux réglementations HACCP plus efficace.

Prévention de la corrosion des pipelines pétrochimiques

Revêtements Téflon multicouches conçus pour lutter contre la corrosion galvanique dans les pipelines de pétrole brut et de GPL. Des essais sur le terrain, notamment sur des plates-formes offshore, montrent une réduction de 78 % de la perte d'épaisseur des parois par rapport aux tuyaux revêtus d'époxy après 5 ans d'exposition au sel. Ces revêtements résistent aux sous-produits de la réaction de l'acide méthanesulfonique ainsi qu'à la pénétration des hydrocarbures sous des pressions allant jusqu'à 2 500 PSI — une performance supérieure à celle des céramiques en termes de résistance à l'abrasion (ASTM D4060) et de réactivité chimique.

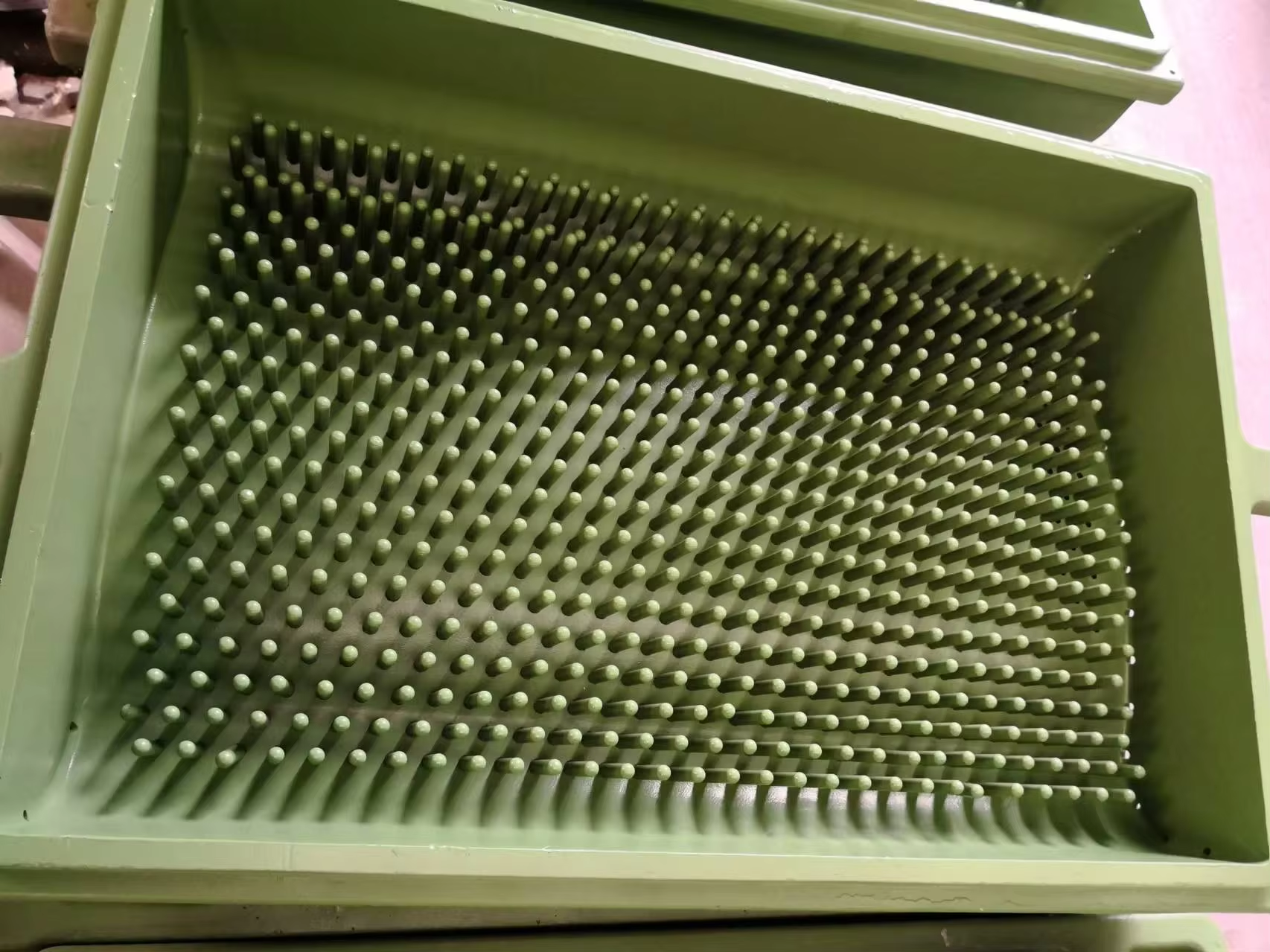

Caractéristiques de performance des surfaces antiadhésives

Réduction de la force de démoulage : Efficacité de 85 %

Les revêtements PTFE (polytétrafluoroéthylène) peuvent réduire les forces de démoulage jusqu'à 85 % par rapport aux surfaces non revêtues, selon une étude sur les revêtements polymères de 2024. Le fluoropolymère crée une surface microscopiquement lisse avec un faible coefficient de friction de 0,05 à 0,10, offrant un démoulage sans film continu pour un retrait facile des pièces finies depuis les outillages de production des utilisateurs finaux. Une réduction du temps de cycle de 40 à 60 % est obtenue dans les applications de moulage par injection automobile, attribuée au faible frottement de l'adhésif, ainsi qu'une réduction de 90 % du temps de démoulage pour les machines d'emballage alimentaire.

Avantages de la stérilisation et du nettoyage des dispositifs médicaux

La nature non poreuse des revêtements en téflon empêche l'adhésion bactérienne et la formation de biofilms, ce qui est essentiel pour répondre aux normes FDA des instruments médicaux. Les fabricants d'instruments chirurgicaux constatent une réduction de 70 % du nombre de contaminants après stérilisation par autoclavage par rapport aux surfaces en acier inoxydable. Une étude clinique de 2023 a montré que les composants des endoscopes revêtus de PTFE permettaient de réduire le temps de nettoyage de 50 % tout en maintenant un taux de conformité à la stérilité de 99,8 % sur 1 200 cycles de stérilisation.

Méthodologie de mesure de l'énergie de surface

Des tests normalisés basés sur l'angle de contact montrent que les surfaces antiadhésives en téflon présentent une énergie de surface d'environ 18 à 22 mN/m, bien inférieure à celle des métaux (500 à 1000 mN/m) ou des céramiques (30 à 50 mN/m). La méthode ASTM D7334 permet d'évaluer les revêtements selon les angles formés par les gouttes liquides ; le PTFE démontre systématiquement des angles de contact supérieurs à 110° avec l'eau, les huiles et les polymères. Ce profil énergétique extrêmement bas garantit une résistance optimale à la contamination dans les applications industrielles à haute pression les plus exigeantes.

Durabilité dans des environnements opérationnels extrêmes

Les équipements actuels nécessitent des revêtements capables de résister aux chocs tout en restant performants. Revue technique : Revêtement en téflon assurant une résistance optimale contre la rouille et l'usure, sans que l'on ait jamais à craindre l'usure d'un PMAG. C'est grâce à son inertie chimique et à sa structure moléculaire très stable qu'il présente une durabilité extraordinaire face aux effets de la chaleur, des radiations et des produits chimiques. Des tests confirment ces propriétés protectrices même sous des pressions extrêmes dépassant 800 bar (Offshore Materials Journal 2023), ce qui le rend indispensable pour les applications critiques.

Résultats des essais sur site pour l'équipement de forage offshore

Les essais sur le matériel de forage doté d'un revêtement en téflon ont montré une durée de vie nettement prolongée dans les environnements subaquatiques difficiles. Les ensembles à clapets revêtus ont présenté une corrosion caverneuse réduite de 92 % par rapport aux versions non revêtues après 18 mois d'exploitation en mer du Nord. Les critères de performance ont indiqué une réduction de 40 % du frottement durant les deux cycles d'extraction haute pression. Ces résultats sont conformes à la résistance connue du téflon à l'érosion par l'eau salée ainsi qu'à l'abrasion causée par les particules ou les sédiments, ce qui est évident en profondeur.

Comparaison de la Résistance à l'Abrasion avec des Revêtements Céramiques

Les revêtements céramiques sont moins flexibles et ne sont pas auto-lubrifiants, ce qui signifie qu'ils se bloquent lorsqu'ils s'étendent un peu sous la charge de serrage. Des tests d'usure en laboratoire démontrent que le Téflon® peut résister à jusqu'à 30 % de cycles abrasifs supplémentaires par rapport aux revêtements céramiques avant que le substrat ne soit exposé. En cisaillement (glissement), les céramiques n'ont pas besoin de microfissurer sous l'effet de la force, car elles possèdent un faible coefficient de friction (0,05–0,10). De plus en plus de constructeurs optent pour des solutions en fluoropolymères pour les pièces exposées à l'érosion par les particules et à l'usure superficielle.

Stabilité UV dans les applications militaires extérieures

L'exposition prolongée aux rayons ultraviolets provoque une dégradation irréversible chez de nombreux polymères, alors que les formulations à base de PTFE résistent à ces tests. Des expériences militaires sur le terrain ont montré que l'équipement recouvert de Teflon conservait plus de 95 % de ses propriétés mécaniques initiales même après cinq ans passés en plein désert. La rétention de couleur à 350 °F est 200 % meilleure que celle à 500 °F observée avec les revêtements céramiques courants utilisés dans l'industrie, et la faible énergie de surface du revêtement témoigne d'une résistance antiadhésive supérieure. Cette stabilité photochimique permet également d'éliminer l'effritement et le poudrage qui affectent les revêtements traditionnels lorsqu'ils sont exposés à l'extérieur.

Questions fréquemment posées

Qu'est-ce que le PTFE ?

PTFE signifie polytétrafluoroéthylène, un fluoropolymère synthétique obtenu à partir de tétrafluoroéthylène. C'est un matériau connu pour son frottement extrêmement faible et ses propriétés non réactives.

Comment le revêtement Teflon réduit-il le frottement ?

Le revêtement en téflon réduit le frottement grâce à sa structure moléculaire unique. Il forme une surface chimiquement inerte et extrêmement lisse, ce qui entraîne un faible coefficient de frottement.

Le revêtement en téflon convient-il aux applications à haute température ?

Oui, le revêtement en téflon convient aux applications à haute température. Il peut résister à des températures comprises entre -268 °C et 260 °C.

Quels secteurs bénéficient des revêtements en téflon ?

Les secteurs tels que l'automobile, l'aérospatiale, l'exploitation minière, la transformation des aliments et la pétrochimie bénéficient de l'utilisation de revêtements en téflon en raison de leurs faibles frottements, résistance à l'usure, stabilité thermique et résistance chimique.

Le revêtement en Teflon est-il sûr pour le contact alimentaire ?

Oui, les revêtements en téflon sont conformes aux réglementations de la FDA pour le contact indirect avec les aliments, les rendant sûrs pour une utilisation dans les équipements de transformation alimentaire.

Table of Contents

- Mécanismes de réduction du frottement du revêtement en téflon

- Amélioration de la stabilité thermique par revêtement Teflon

- Amélioration de la Résistance Chimique grâce aux Couches de Téflon

- Caractéristiques de performance des surfaces antiadhésives

- Durabilité dans des environnements opérationnels extrêmes

- Questions fréquemment posées