Reibungsreduzierende Wirkmechanismen der Teflon-Beschichtung

Geringe Reibungseigenschaften der PTFE-Molekularstruktur

Die extrem geringe Reibung von PTFE beruht auf seiner einzigartigen Molekularstruktur. Zusammengebildet aus Fluorkohlenstoffketten bildet diese eine chemisch inerte Oberfläche, die äußerst glatt ist und einen Reibungskoeffizienten von 0,05–0,10 aufweist – einen der niedrigsten unter festen Stoffen. Dieses „selbstschmierende“ Merkmal bedeutet, dass kein externer Schmiedstoff erforderlich ist – insbesondere bei trockenlaufenden Anwendungen wie Linearführungen und Drehgelenken. Unabhängigen Tests zufolge reduzieren PTFE-beschichtete Metalle die Verschleißrate um 82 % im Vergleich zu unlegiertem Stahl (Tribology International 2023), was sie ideal für Hochzyklusmaschinen macht.

Fallstudie Automotive-Lager: 63 % Reduktion der Reibung

Eine 2022 durchgeführte Studie zu PTFE-beschichteten Radlagern zeigte eine Reduzierung der Reibungsverluste um 63 % während 100.000 U/min Dauertests. Die mikroskopisch dünne Schicht (15–25 µm) des Beschichtungsmaterials gewährleistete eine gleichbleibende Leistungsfähigkeit trotz Temperaturschwankungen von -40 °C bis 150 °C. Zu den Ergebnissen zählten:

| Metrische | Mit einem Gehalt an Zellstoff von mehr als 0,5% | PTFE-beschichtet | Verbesserung |

|---|---|---|---|

| Reibmoment | 3,2 Nm | 1,2 Nm | 63% |

| Betriebstemperatur | 121 °C | 89 °C | 26% |

| Lebensdauer | 18.000 Stunden | 75.000 Stunden | 316 % |

Diese Reibungsreduzierung führte zu einem um 9 % gesteigerten Kraftstoffwirkungsgrad unter simulierten Autobahn-Bedingungen.

Erweiterte Komponentenlebensdauer durch Verschleißwiderstand

PTFE-Beschichtungen reduzieren den Bauteilverschleiß, indem sie sowohl Adhäsions- als auch Abrasivverschleiß nahezu vollständig eliminieren. Beschichtete Wellen halten in industriellen Pumpensystemen 400 % länger als mit Hartverchromung versehene Wellen, bevor ein Ausfall eintritt. Die chemisch inaktive Oberfläche der Beschichtung widersteht Mikro-Pitting und Kaltverschweißung unter Hochdruckbedingungen. Felderhebungen von Bergbaumaschinen zeigen, dass hydraulische Komponenten mit PTFE-Beschichtung innerhalb von fünf Jahren um 73 % seltener ausgetauscht werden müssen, was einer Ersparnis von 18 US-Dollar pro Betriebsstunde entspricht (Mining Tech Quarterly 2023).

Steigerung der thermischen Stabilität durch Teflon-Beschichtung

-268°C bis 260°C Verifizierter Temperaturbereich

Teflon-Beschichtungen behalten ihre Funktionsfähigkeit bei hohen und niedrigen Temperaturen – nachgewiesen durch Labor- und Feldtests gemäß ASTM-Standards. Materialwissenschaftler bestätigen, dass diese Fluorpolymer-Schichten über den breitesten existierenden Temperaturbereich hinweg schützende Eigenschaften beibehalten – von kryogenen Temperaturen (-268 °C) bis hin zu kontinuierlicher starker Hitze (260 °C). Zur Validierung wurden die Zersetzungsschwellen mittels thermogravimetrischer Analyse überwacht sowie nach einer 500-stündigen Exposition gegenüber Temperaturspitzen keine strukturellen Zersetzungen festgestellt.

Leistung von Luftfahrtkomponenten unter extremer Hitze

Teflon-basierte Wärmeschutzschichten während des Wiedereintritts erleben über 1300 °C Reibungstemperatur des Fliegens, ist das Element, von dem die kritischen Luftfahrtbaugruppen am meisten profitieren. Testdaten aus hypersonischen Windkanalsimulationen zeigen, dass beschichtete Turbinenbauteile in einem thermischen Schock-Szenario 58 % weniger thermische Verformung aufweisen als unbeschichtete Teile. Besonders vorteilhaft ist die ultradünne Isolationsschicht speziell dafür konzipiert, den Wärmestrom auf das darunterliegende Substrat zu minimieren, ohne Flexibilität einzubüßen. Dies wurde durch thermische Schocktests nachgewiesen, bei denen über 200 schnelle Temperaturwechsel zwischen -150 °C und 800 °C ohne Rissbildung oder Abblättern stattfanden.

Thermische Wechselexpansionsbeständigkeit Testdaten

Die in einer Wärmewechselkammer gesammelten quantitativen Dauerfestigkeitsdaten zeigen, dass Teflon-Beschichtungen selbst ohne Schutzschicht mehr als 10.000 Wechsel zwischen -200°C und 315°C überstehen. Zum Testen wurde der Standardtest (ISO 10586) verwendet, und nach den Wärmewechseln wurden drei Leistungsindizes gemessen, nämlich die Haftfestigkeits-Retentionsrate (97%), die Flexibilitätsretention (keine Rissbildung bei 3 % Biegung) und die Dimensionsstabilität (>95% Isolationsbeibehaltung). Die Labortests werden durch Felddaten aus Geothermieanlagen bestätigt, bei denen beschichtete Ventilkomponenten zuverlässig in täglichen Wärmewechselzyklen von 400°C über einen Zeitraum von mehr als 18 Monaten ohne Ausfall funktionieren.

Verbesserung der chemischen Beständigkeit durch Teflon-Schichten

Säure/Laugen-Schutz in Industrieanlagen

Die langlebige, chemisch inerte Beschichtung von Teflon ist die ideale Schutzschicht, die eine Barriere zwischen Ihrem Kochgeschirr und den Lebensmitteln bildet. Sie ist leicht anzuwenden, einfach zu reinigen und reduziert den Bedarf an Nachbehandlungen und Neubeschichtungen. Chemische Anlagen, die mit PTFE-beschichteten Reaktoren arbeiten, verzeichnen 92 % weniger Stillstandszeiten aufgrund der Belastung durch Schwefelsäure. Die inerte Eigenschaft des Materials verhindert, dass es unter Einwirkung von Stoffen wie Salzsäure (bis zu einer Konzentration von 20 %) und Natronlauge-Lösungen (mit einem pH-Wert von 14) auslaugt oder an der Oberfläche abnutzt.

FDA-konforme Beschichtungsanwendungen in der Lebensmittelverarbeitung

Die PTFE-Beschichtungen entsprechen der Norm 21 CFR 175.300 für indirekten Lebensmittelkontakt und verhindern, dass Bakterien oder Reinigungslösungen durch das Gewebe dringen. Nicht poröse Teflon-Innenliner in Förderanlagen helfen dabei, mikrobielles Wachstum zu verhindern und halten täglicher Exposition gegenüber Desinfektionsmitteln wie Chlordioxid stand. In diesen Anwendungen konnten Betriebe, die diese Beschichtungen verwenden, ihre Reinigungsprozesse um 40 % beschleunigen und Oberflächenpathogene täglich um 99,7 % reduzieren (FDA 2023 Auditdaten) – wodurch es für die Betriebe effizienter ist, die HACCP-Vorschriften einzuhalten.

Korrosionsschutz für petrochemische Pipelines

Mehrschichtige Teflon-Beschichtungen zur Bekämpfung von galvanischer Korrosion in Rohö- und NGL-Leitungen. Feldtests auf Offshore-Plattformen zeigen eine Verringerung des Wanddickenverlusts um 78 % im Vergleich zu epoxidharzbeschichteten Rohren nach fünf Jahren Salzbelastung. Die Beschichtungen sind resistent gegen Reaktionsprodukte aus Methansulfonsäure sowie gegen Kohlenwasserstoffeindringung bei Drücken von bis zu 2.500 PSI – eine Leistung, die keramischen Alternativen im Abrasions- (ASTM D4060) und Chemikalienreaktivitätstest überlegen ist.

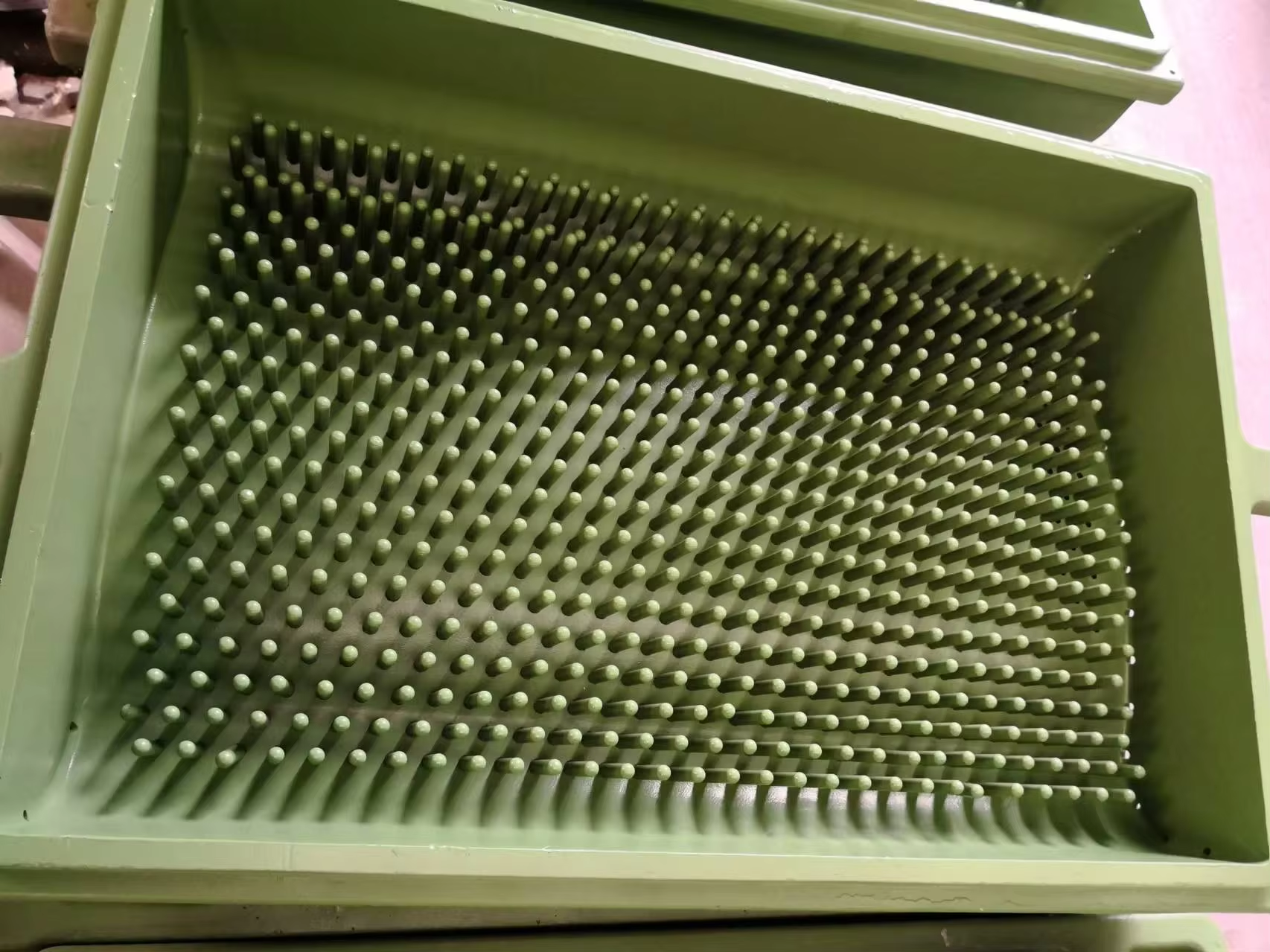

Eigenschaften der antihaftenden Oberfläche

Reduzierung der Formtrennkraft: 85 % Effizienz

PTFE (Polytetrafluorethylen)-Beschichtungen können die Formtrennkräfte im Vergleich zu unbeschichteten Oberflächen um bis zu 85 % reduzieren, wie eine Untersuchung zu Polymerbeschichtungen aus dem Jahr 2024 zeigt. Das Fluorpolymer erzeugt mikroskopisch glatte Oberflächen mit einem geringen Reibungskoeffizienten von 0,05–0,10 und sorgt so für eine gleichmäßige Formtrennung, wodurch die fertigen Bauteile sich leicht von der Produktionsausrüstung der Endanwender lösen lassen. Bei Anwendungen im Automotive-Bereich mit Spritzguss lässt sich die Zykluszeit um 40–60 % senken, was auf das geringe Reibverhalten des Klebstoffs zurückgeführt wird. Bei Verpackungsmaschinen für Lebensmittel kann die Entformungszeit um 90 % reduziert werden.

Vorteile bei der Sterilisation und Reinigung von Medizinprodukten

Die nichtporöse Beschaffenheit von Teflon-Beschichtungen verhindert das Anhaften von Bakterien und die Bildung von Biofilmen, was für medizinische Instrumente, die FDA-Vorgaben entsprechen müssen, entscheidend ist. Hersteller chirurgischer Werkzeuge stellen fest, dass nach der Autoklavierung 70 % weniger Kontaminationen auftreten als bei Oberflächen aus Edelstahl. Eine klinische Studie aus dem Jahr 2023 zeigte, dass PTFE-beschichtete Endoskopkomponenten die Reinigungszeit um 50 % reduzierten, wobei gleichzeitig bei 1.200 Sterilisationszyklen eine Sterilitätskonformität von 99,8 % gewahrt blieb.

Messmethodik der Oberflächenenergie

Standardisierte Tests mittels Kontaktwinkelanalyse zeigen, dass die Oberflächen von antihaftenden Teflon-Beschichtungen Werte von etwa 18–22 mN/m aufweisen – deutlich niedriger als Metalle (500–1000 mN/m) oder Keramiken (30–50 mN/m). Die Prüfnorm ASTM D7334 bewertet Beschichtungen anhand des Flüssigkeitstropfen-Winkelprofils; PTFE weist hierbei mit Wasser, Ölen und Polymeren durchgängig Kontaktwinkel von >110° auf. Dieses extrem niedrige Energieniveau gewährleistet auch unter den anspruchsvollsten industriellen Hochdruckbedingungen eine hohe Kontaminationsresistenz.

Langlebigkeit in extremen Einsatzumgebungen

Heutige Ausrüstungen benötigen Beschichtungen, die auch starken Belastungen standhalten und dennoch funktionieren. Fachzeitschrift: Teflon-beschichtet für maximale Korrosions- und Abriebsbeständigkeit – nicht, dass Sie jemals ein PMAG durch Benutzung abnutzen würden. Es ist die chemische Inertheit und die sehr stabile molekulare Struktur, die ihm diese außergewöhnliche Langlebigkeit gegenüber den Einflüssen von Hitze, Strahlung und Chemikalien verleiht. Tests bestätigen diese Schutzeigenschaften auch unter Druckextremen von über 800 bar (Offshore Materials Journal 2023), weshalb es für sicherheitsrelevante Anwendungen unverzichtbar ist.

Ergebnisse der Feldtests mit Offshore-Bohrgeräten

Feldtests mit Teflon-beschichtetem Bohrequipment zeigten eine deutliche Verlängerung der Lebensdauer in rauen Unterwasserregionen. Beschichtete Ventilbaugruppen wiesen nach 18 Monaten Betrieb in der Nordsee 92 % weniger Lochkorrosion auf als unbeschichtete Vergleichsstücke. Die Leistungskriterien zeigten während der beiden Hochdruckförderzyklen eine um 40 % reduzierte Reibung. Diese Ergebnisse stimmen mit der bekannten Beständigkeit von Teflon gegen Salzwassereinwirkung und Abnutzung durch Partikel oder Sediment überein, eine Eigenschaft, die besonders in größeren Tiefen offensichtlich ist.

Vergleich der Abriebbeständigkeit mit Keramikbeschichtungen

Keramikbeschichtungen sind weniger flexibel und nicht selbstschmierend, was bedeutet, dass sie sich verhaken können, da sie unter Klemmbelastung etwas ausbreiten. Labortests zur Abnutzung zeigen, dass Teflon in der Lage ist, bis zu 30 % mehr abrasive Zyklen zu widerstehen als keramische Beschichtungen, bevor das Substrat sichtbar wird. Bei Scherbelastung (gleitenden Bewegungen) müssen Keramiken nicht unter Krafteinwirkung mikrofrakturieren, da sie einen geringen Reibungskoeffizienten aufweisen (0,05–0,10). Immer mehr OEMs entscheiden sich für Fluorpolymer-Lösungen für Bauteile, die Partikelerosion und Oberflächenabnutzung ausgesetzt sind.

UV-Stabilität in militärischen Außenanwendungen

Die langfristige Einwirkung von ultraviolettem Licht führt bei vielen Polymeren zu schwerwiegenden Degradationserscheinungen, während Formulierungen auf PTFE-Basis diesen Belastungen standhalten. Militärische Feldversuche haben gezeigt, dass mit Teflon beschichtete Geräte nach fünf Jahren im Wüsteneinsatz mehr als 95 Prozent ihrer ursprünglichen mechanischen Eigenschaften behalten. Die Farbbeständigkeit bei 350 °F ist um 200 % besser als die bei 500 °F der üblichen keramischen Beschichtungen der Industrie, und die geringe Oberflächenenergie der Beschichtung weist einen überlegenen Schutz gegen Anhaften auf. Diese photochemische Stabilität trägt zudem dazu bei, Sprödbruch und Verwitterung zu vermeiden, unter denen herkömmliche Beschichtungen im Außenbereich leiden.

Häufig gestellte Fragen

Was ist PTFE?

PTFE steht für Polytetrafluorethylen, ein synthetisches Fluorpolymer des Tetrafluorethylens. Es handelt sich um ein Material, das aufgrund seiner sehr geringen Reibung und seiner chemisch inerten Eigenschaften bekannt ist.

Wie reduziert eine Teflon-Beschichtung die Reibung?

Teflon-Beschichtung reduziert Reibung aufgrund ihrer einzigartigen molekularen Struktur. Sie bildet eine chemisch inerte und äußerst glatte Oberfläche, was zu einem geringen Reibungskoeffizienten führt.

Ist Teflon-Beschichtung für Hochtemperaturanwendungen geeignet?

Ja, Teflon-Beschichtung ist für Hochtemperaturanwendungen geeignet. Sie kann Temperaturen von -268 °C bis 260 °C standhalten.

Welche Branchen profitieren von Teflon-Beschichtungen?

Branchen wie Automobilindustrie, Luft- und Raumfahrt, Bergbau, Lebensmittelverarbeitung und petrochemische Industrie profitieren von Teflon-Beschichtungen aufgrund ihrer geringen Reibung, Abriebfestigkeit, thermischen Stabilität und chemischen Beständigkeit.

Ist Teflon-Beschichtung für den Kontakt mit Lebensmitteln sicher?

Ja, Teflon-Beschichtungen entsprechen den FDA-Vorschriften für indirekten Lebensmittelkontakt und sind somit sicher für den Einsatz in Anlagen der Lebensmittelverarbeitung.

Table of Contents

- Reibungsreduzierende Wirkmechanismen der Teflon-Beschichtung

- Steigerung der thermischen Stabilität durch Teflon-Beschichtung

- Verbesserung der chemischen Beständigkeit durch Teflon-Schichten

- Eigenschaften der antihaftenden Oberfläche

- Langlebigkeit in extremen Einsatzumgebungen

- Häufig gestellte Fragen